درباره ما

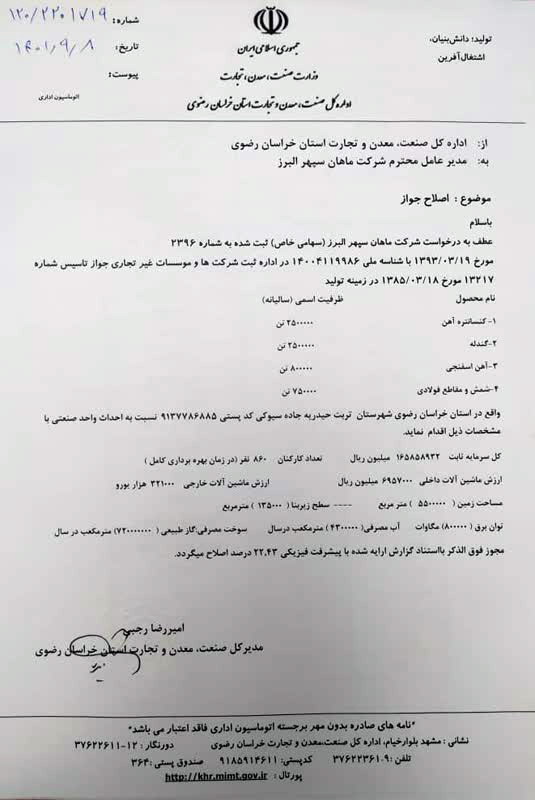

شرکت ماهان سپهر البرز از سال 1397 بر اساس سیاستهای صاحبان سهم اقدام به سرمایه گذاری در بخش زنجیره فولاد نموده است پس استفاده از نظر کارشناسان و بررسی ظرفیت ها و محدودیت ها مناطق مختلف کشور شهرستان تربت حیدریه به عنوان مرکز سرمایه گذاری مورد نظر قرار می گیرد. در این راستا اقدام به خرید 500 هکتار زمین می نماید با پیگیرهای صورت گرفته مجوزهای لازم اخذ می گردد.

مزایا طرح

- زمین مناسب : زمین انتخاب شده از نظر مساحتی جوابگوی طرح های توسعه ای و ایجاد زنجیره کامل فولاد از سنگ تا محصولات نهایی را می باشد همچنین دارای معارض خاصی و ناترازی های ارتفاعی که سبب افزایش بار مالی عملیات تسطیح می گردد نمی باشد که هزینهای اجرای پروژه را کاهش می دهد.

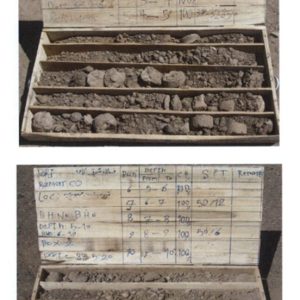

- معادن : از مزایا ویژه این طرح فاصله حدود 100 کیلومتر با معادن سنگان از یک سو و از سوی دیگر معادن کشور افغانستان می باشد که میتواند خوراک پایدار مجموعه با هزینه مناسب تامین نماید.

- راه آهن : با پیگیری ها و هزینه ها صورت گرفته خط راه اهن سراسری در زمین پروژه کشیده شده است که این سبب کاهش قابل توجه هزینه های حمل و ثبات ورود خوراک به مجتمع خواهد گردید .

- آب : این شرکت در قالب قراردادی با شرکت آبفا شهرستان تربت حیدریه اقدام به خرید پساب شهری تربت حیدریه نموده است که آب کافی برای خطوط تولیدی فراهم می آورد. علاوه بر این شرکت اقدام به خرید یک حلقه چاه نموده است که چاه مورد نظر در زمین پروژه واقع گردیده است.

- برق : مکان انتخاب شده دارای فاصله مناسب با پست برق فشار بالا بوده است که هزینه های سرمایه گذاری در این بخش را کاهش خواهد داد.

- نیرو کار : با توجه به موقعیت مکان طرح و نزدیکی به شهرستانهای تربت حیدریه و مشهد امکان تامین نیرو ازنیروهای بومی استان را مرتفع می نماید.

در سال 1401 برنامه طرح های توسعه و مراحل تاسیس به تصویب سرمایه گذاران رسید و در این خصوص توالی واحد ها به شرح ذیل می باشد.

1. واحد کنسانتره به ظرفیت 2.5 میلیون تن

2. واحد گندله سازی به ظرفیت 2.5 میلیون تن

3. واحد احیا مستقیم به ظرفیت 1.5 میلیون تن با داشتن دو خروجی اسفنجی سرد و گرم

4. واحد ذوب به ظرفیت 1.2 میلیون تن به روش کوره قوس الکتریکی

5. واحد نورد برای تولید محصولات آلیاژی

6. نیروگاه بدین منظور در زمستان 1401 نسبت به انعقاد قرارداد با شرکت فکور صنعت به صورت EPC برای احداث واحد کنسانتره در بازه زمانی 30ماه اقدام نموده است وامیدست با همکاری تمام ذینفعان بتوان پروژه زودتر از موعد وارد چرخه تولید نمود.

علاوه بر قرارداد ایجاد واحد کنسانتره در حال حاضر قرارداد ساختمان های غیر صنعتی و جاده سازی کارهای عمرانی سایت به موازات صورت می پذیرد. با تلاش های صورت گرفته ارکان پروژه تا کنون پروژه 27 درصد رشد داشته است که در این بازه رزمانی اقدامی قابل تحسین از سوی تمامی همکاران می باشد.

گالری عکس فولاد ماهان سپهر البرز

گندله آهن چیست؟ روش تولید و کاربرد آن

تولید و کاربرد آن

به گلولههای تولید شده از سنگ آهن به همراه سایر مواد افزودنی گندله آهن(pellets iron ore) میگویند. این مواد در ابتدا خام بوده و پس از پخت، سخت میشوند. گلولههای سنگ آهن کرههایی با ابعاد ۶ تا ۱۶ میلیمتر هستند و به منظور احیا به روش سنتی برای تولید آهن در کوره بلند یا دیگر روشهای احیای مستقیم استفاده میشوند. آنها معمولاً حاوی ۶۴ تا ۷۲ درصد آهن و مواد اضافی مختلف هستند که ترکیب شیمیایی و خواص متالورژیک گلولهها را تنظیم میکنند. به طور معمول سنگ آهک، دولومیت و الیوین اضافه و بنتونیت به عنوان چسب استفاده میشود. گندله کردن سنگ آهن به دلیل خواص فیزیکی و متالورژیکی عالی گلولههای سنگ آهن انجام میشود.

گندله آهن

برای تولید آهن خام از گندله بعنوان ماده اولیه استفاده میشود. کانههای آهن دانه ریز قابل استفاده نیستند زیرا میزان تراوایی گاز را در بار کوره بلند را به شکل ناموزونی کم میکنند و باعث ایجاد اختلال در عملکرد کوره میشوند. به همین دلیل آنها به گندله تبدیل میشوند. گندله مورد استفاده در روش احیای مستقیم در مقایسه با گندله کوره بلند از درصد آهن بیشتر و ناخالصی کمتری برخوردار است. گندلههای کوره بلند باید بزرگتر و استحکام بیشتری داشته باشند که به اندازه کوره نیز بستگی دارد. همچنین احیا پذیری آهن به سطح تماس، تماس جامد گاز و درجه تخلخل وابسته است. به منظور تولید گندله آهن، سنگ آهن آسیاب شده به اندازه بین صفر و صد میکرون بعنوان منبع تغذیه گندله در نظر گرفته میشود. گندله سازی حلقهی میان معادن سنگ آهن و کارخانههای تولید فولاد است.

تولید گندله

فرآیند گندله سازی ترکیبی از اختلاط مواد خام، تشکیل گلوله و عملیات حرارتی پخت و تبدیل آن به کرههای سخت است. مواد خام را به شکل یک گلوله میغلطانند، سپس در یک کوره یا در توری پخته میشوند تا ذرات را در یک کره سخت تف جوشی کنند. پیکربندی گلولههای سنگ آهن به صورت کرههای بسته بندی شده در کوره بلند باعث می شود هوا بین گلوله ها جریان داشته باشد و مقاومت در برابر هوایی را که در طی ذوب از طریق لایه های مواد به بالا جریان می یابد، کاهش می دهد. پیکربندی پودر سنگ آهن در کوره بلند فشرده تر است و جریان هوا را محدود می کند. به همین دلیل است که سنگ آهن به صورت گلوله ای به جای ذرات ریزتر ترجیح داده می شود. کیفیت گلوله های سنگ آهن به عوامل مختلفی شامل اندازه ذرات، مقدار آب مصرفی، سرعت چرخش دیسک می باشد. زاویه شیب ته دیسک، زمان ماندن در دیسک و همچنین کیفیت و کمیت چسب(های) استفاده شده بستگی دارد. نرمه سنگ آهن به ابعاد ۴۵ میکرون به همراه آب و مواد افزودنی دیگر مانند آهک، هیدرواکسید کلسیم، بنتونیت و و انواع چسبهای آلی و معدنی با یک نسبت مشخص در دستگاه گندله سازی ترکیب شده تا گندلهها ساخته شوند. آنالیز گندله شامل اکسید فلزاتی مثل منگنز، کلسیم، تیتانیوم، آلومینیوم، منیزیم، سیلسیم، وانادیوم، گوگرد و فسفر است.

افزودن این مواد باعث بهبود خواص متالوژیکی و مکانیکی میشوند. مراحل کلی تولید گندله آهن به شرح زیر است:

تهیه مواد اولیه

مواد اضافی به سنگ آهن اضافه میشود تا نیازهای گلولههای نهایی را برآورده کند. این کار با قرار دادن مخلوط در پلت ساز که میتواند انواع سنگ معدن و مواد افزودنی را در خود جای دهد و مخلوط کردن برای تنظیم ترکیب شیمیایی و خواص متالورژیک گلولهها انجام میشود.

استفاده از مخروط گندله سازی

امروزه برای تولید گندله از دیسکهایی در مقیاس صنعتی استفاده میشود این دیسکها میتوانند با پاشش آب رطوبت مورد نیاز برای تولید گندله را فراهم کنند.

پختن گندله خام

آب و کنستانتره سنگ آهن گندله خام، از قسمت قبل به دست میآید اما برای قرار گرفتن در کوره بلند باید مقاومت کافی را داشته باشد زیرا ممکن است خرد شود و مشکلاتی را ایجاد نماید. بنابراین گندله خام باید پخته شود.

خشک کردن گندله سبز

گندله پخته شده با نام گندله سبز شناخته میشود. در این مرحله رطوبت آنها باید حذف شود.

پیش گرم کردن

در این قسمت گندلههای خشک شده در معرض ۱۰۰۰ درجه سانتی گراد قرار میگیرند تا گرم شوند.

پخت گندله

گندلهها در این مرحله با حرارت ۵۰ درجه سانتی گراد پخته میشوند. این مراحل از ترک و خورد شدن گندله جلوگیری کرده و باعث افزایش مقاومت آن میشود.

انواع دستگاههای گندله سازی

- دیسک گندله ساز

- دیگواره گندله ساز

- کوره پخت

اهداف تولید

هدف از تولید گندله افزایش عیار آهن کنسانتره برای احیای مستقیم در حدود ۷۰ درصد، برای کوره بلند به میزان ۶۷ درصد و تبدیل کنستانتره به گندله است. دیگر اهداف تولید گندله عبارتند از:

- کاهش هزینه و انرژی حمل و نقل

- کاهش آلودگی محیط زیست

- افزایش کارآیی روشهای مختلف احیای اکسید آهن و کوره بلند

- کاهش میزان سرباره تولیدی به ازای هر تن تولید آهن

- نگهداری و انبارداری آسان

کاربرد گندله آهن

یکی از مهمترین کاربردهای گندله آهن استفاده از آن در تولید فولاد است. همچنین خوراک کورههای احیای مستقیم و کورههای بلند هستند.

افتخارات ما